ウエハ搬送・配膳の自動化で生産効率を劇的改善!AGVとAMRの導入ポイントを徹底解説

半導体製造工場では、ウエハの搬送や配膳の自動化が生産効率を大きく左右します。特に、精密な操作が求められるウエハの取り扱いでは、人手に頼ると誤差や破損のリスクが高まります。そこで注目されるのが、AGVやAMRといった自動搬送ロボットです。本コラムでは、これらの自動化技術がウエハ搬送にどのようなメリットをもたらし、効率向上に繋がるかを詳しく解説します。

目次

1. ウエハ搬送工程の自動化の重要性

半導体製造工場におけるウエハの搬送は、製造完了後の製品を次の工程やストレージに運ぶ重要な役割を果たします。ウエハは非常に精密であり、正確で安定した搬送が求められます。人手による搬送は、誤差や破損のリスクが伴い、生産効率の低下を招くこともあります。そこで、**AGV(自動搬送車)やAMR(自律移動ロボット)**を活用することで、これらの課題を解決し、搬送工程を大幅に効率化できます。

AGVは、設定されたルートに従ってウエハを正確に搬送するため、長距離の安定した移動が得意です。生産ラインから次工程や倉庫への搬送をスムーズに行い、搬送に関わる人件費や時間の削減が期待できます。

一方、AMRは、リアルタイムの状況に応じて柔軟にルートを変更し、自律的に障害物を回避しながら移動します。これにより、変化の多い工場レイアウトにも適応しやすいという特徴を持ちます。

搬送工程におけるAGV・AMR導入の利点

- 安定した搬送: 設定されたルートに基づき、常に同じ経路で搬送を行うため、誤差が発生しにくい。

- 人手不足の解消: 自動化することで、搬送に従事する作業員の負担を軽減し、他の業務にリソースを集中させることが可能。

- 搬送のスピード向上: 高速かつ正確な搬送が可能となり、生産サイクル全体の効率が向上します。

2. ウエハ配膳工程の自動化の重要性(部品の供給)

ウエハ製造の前段階である部品供給作業、いわゆる配膳工程も、自動化が大きなメリットを生む分野です。製造ラインに必要な部品を適切なタイミングで供給することは、生産のスムーズな進行を支える基盤です。AGVやAMRを使用した配膳工程の自動化は、部品の供給タイミングや量の精度を大幅に改善し、人為的ミスを減らします。

特にAMRは、リアルタイムで工場内の状況を把握しながら部品を供給できるため、変化の多い生産ラインにも適応しやすいです。決まったタイミングで一定量の部品を供給する従来のAGVも、安定した配膳に役立ちますが、柔軟な対応が求められる工場ではAMRが特に有効です。

配膳工程におけるAGV・AMR導入の利点

- タイムリーな部品供給: 自動化されたシステムは、必要なタイミングで適切な量の部品を供給し、生産ラインの停滞を防ぎます。

- ミスの削減: 人手による部品供給では起こりがちな数やタイミングのミスがなくなり、正確な供給が可能です。

- 作業効率の向上: 自動化された供給作業により、オペレーターは他の重要な業務に専念できます。

2. AGVとAMRによるウエハ搬送の自動化

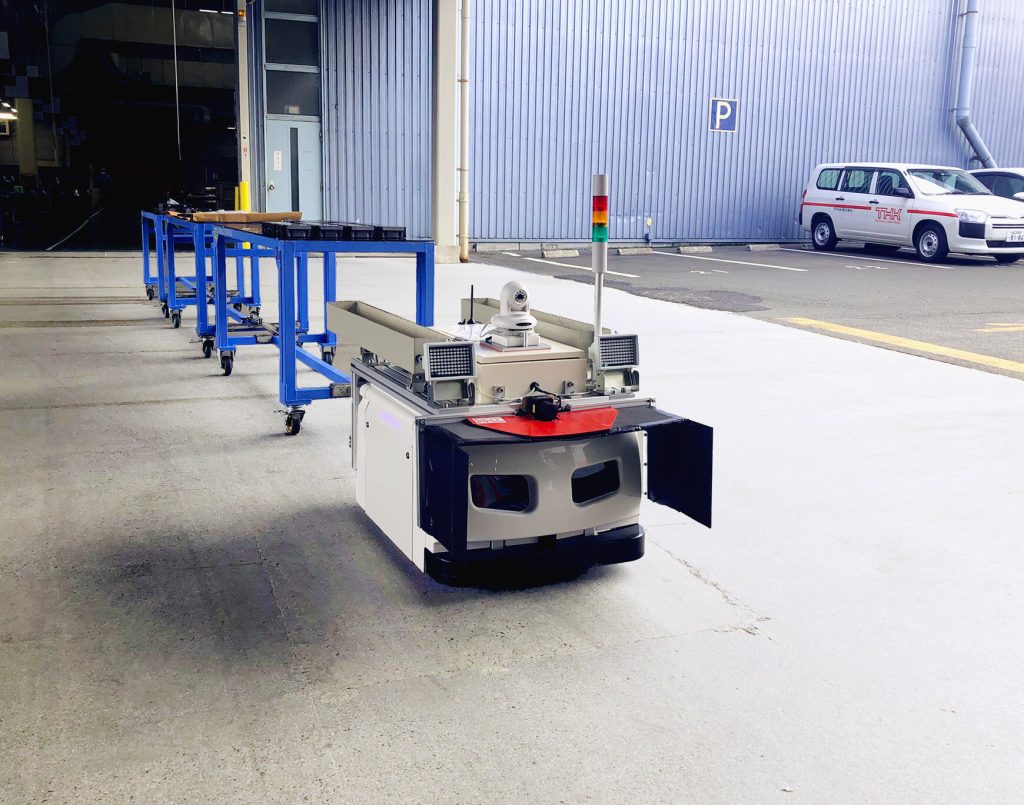

AGV(自動搬送車)は、工場内の固定されたルートを自動的に移動し、ウエハを指定の場所へ正確に搬送します。AGVの最大の利点は、工場の既存レイアウトに合わせて運行ルートを設定できる点です。特に、AGVはセンサーを駆使して正確な走行を実現し、障害物や作業員の安全確保にも寄与します。

一方で、AMR(自律移動ロボット)は、AGVと異なり、柔軟な移動能力を持っています。AMRは、リアルタイムで周囲の状況を把握し、自律的に最適なルートを選択してウエハを搬送します。これにより、レイアウトが複雑で変化の多い製造現場でもスムーズな運行が可能です。特に、半導体製造工場においては、頻繁にラインや配置が変更されるため、AMRの柔軟性は大きなメリットと言えるでしょう。

AGVとAMRを導入する際の課題とポイント

AGVやAMRの導入には、多くのメリットがある一方で、いくつかの課題と導入時に注意すべきポイントも存在します。

- 初期導入コスト: AGVやAMRの導入には、一定の初期投資が必要です。特に、搬送ルートの設定やセンサーの配置、ソフトウェアのインテグレーションなど、初期導入時にかかるコストが高額になることがあります。しかし、この初期投資をしっかりと見積もり、導入後の効率化によるコスト削減効果を長期的に考慮することが重要です。

- 工場レイアウトの最適化: AGVは設定されたルートに従って動作するため、工場内のレイアウトが搬送効率に大きな影響を与えます。最適なルート設計を行うことで、AGVがスムーズに運行できる環境を構築することが必要です。一方で、AMRは柔軟に移動できるため、レイアウト変更の頻度が高い場合には有効ですが、移動ルートのリアルタイムな調整には高度な管理システムが求められます。

- 運用サポートとメンテナンス: 自動化システムの運用においては、定期的なメンテナンスが不可欠です。故障やトラブルが発生した際に、迅速に対応できるサポート体制を持つメーカーやサービスプロバイダーを選ぶことが、システムの安定稼働において重要な要素となります。また、ソフトウェアのアップデートやハードウェアのメンテナンスを継続的に行うことで、システムの寿命を延ばし、安定した運用が可能となります。

4. AGVとAMRの技術選定のポイント

AGVとAMRを導入する際には、以下の技術選定ポイントを検討することが重要です:

- 搬送物の特性: ウエハのような精密な製品を搬送する場合、振動や衝撃を最小限に抑える設計が必要です。AGVやAMRには、精密搬送に対応した機種が多く存在するため、製品特性に合ったモデルを選定することが重要です。

- 運用環境の適応性: 工場の規模やレイアウトに応じて、AGVやAMRの適切なシステムを選ぶことが求められます。広範な工場ではAGVの効率的なルート設定が効果的ですが、頻繁にレイアウトが変わる現場では、柔軟性のあるAMRが適しています。

- 安全性と規制対応: 搬送システムの導入に際して、安全性に関する規制やガイドラインの遵守が重要です。AGVやAMRには、衝突防止センサーや緊急停止機能が搭載されていますが、それらが産業安全規制に対応しているか確認が必要です。

5. 搬送・配膳工程の自動化なら三機にお任せ!

産業用ロボットや協働ロボット、搬送ロボットから画像処理システムまで、様々な自動化機器の実績を有する三機であれば、搬送の自動化に関しても、高い技術力と豊富なノウハウを有しております。

AGVやAMRの最新技術を活用し、お客様の用途やワークに最適な機器を選定し、システムの構築から導入、アフターサポートまで一貫して対応可能です。

各工場のニーズに合わせたオーダーメイドの自動化ソリューションを提供できますので、AGVやAMRの導入を検討されている方は、ぜひ三機にご相談ください。

OTHER COLUMN

その他の技術情報・コラム

搬送ロボットの価格について徹底解説!価格に影響を与える要因とは?

AGVやAMRのような搬送ロボットは、製造業を始めとしたさまざまな業界で製品や部品の搬送に利用されています。これらのロボットは機能やサイズによって価格が様々です。この記事では、搬送ロボットの価格に影響を与える要因と、価格 […]

カチャカのソフトウェアアップデート情報解説(Ver 3.11.11)

2025年5月28日にカチャカのソフトウェアアップデートが実施されました。このアップデートで2つの機能追加と複数の機能改善が行われたので、何が変わったのかを詳しく解説します! >>カチャカについて詳しくはこちら 目次1 […]

進む搬送工程の自動化!AMR活用のこれから

目次1 AMR(搬送ロボット)とは何か2 搬送工程におけるAMR(搬送ロボット)の役割3 AMR(搬送ロボット)導入のメリット4 AMR(搬送ロボット)の技術的ポイント5 AMR(搬送ロボット)導入のステップ6 AMR( […]